电动葫芦主、从动车轮铸锻联合工艺研究

浏览:478 时间:2025-11-17

电动葫芦是被桥式起重机广泛选用 的起吊、行走装置。我国每年各种规格电动葫芦产量达万 台估算值。绝大多数企业对电动葫芦的主、从动车轮的生产方法都采用自由锻造毛坯加工制造。由于自由锻的毛坯加工余量大,有150%的材料都变成铁屑,造成原料的浪费,使企业 的生产成本居高不下。本文就电动葫芦主、从动车轮结构进行了铸锻联合工艺的试制研究。

铸锻联合工艺的制定

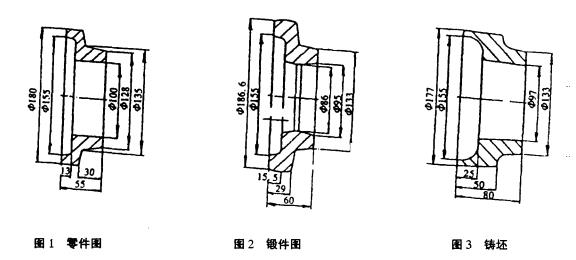

1、根据零件图(图1)设计模锻件及热锻件(图2)。

2、根据热锻件图设计终锻模及切边冲孔模。

3、选择锻造比,按照锻件图设计铸坯,锻造比的选择,以模具充满、产生均匀飞边、不生产折叠为原则。经过试验确定锻造比为1.5左右时,铸锻件没有不充满现象,而且锻造毛边均匀,无折叠现象,所设计的铸坯如图3.

4、生产工艺及机械性分析

铸坯采用实型、潮模、压边、顶注直接补缩。ZG310-570成分控制为0.44%-0.48%C、0.8-1.1%Mn,钢水出炉前取样,快速测定C、Mn含量,以保证钢水成分,出炉温度1580-1600℃,变质处理后浇注。一般浇注温度控制在1520℃左右,浇注30min后落砂,冷却重定温、割浇冒口、清砂喷丸处理。

锻造时在油炉重将铸坯加热1200℃,在630t摩擦压力模锻切边、冲边。利用全热进行调质处理。

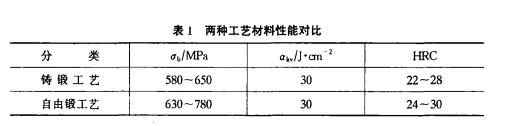

取样记性抗拉力强度、冲击值和硬度分析。

从性能上看, ZG310-570经锻造后调质处理, 与钢锻造调质处理后的力学性能指标接近。加工后的零件顺利装配使用,这表明用铸锻联合工艺生产的电动葫芦主、 从动车轮完全可以代替钢自由锻造的主、从动轮。

经济效益分析

以2-3t电动葫芦主、从动车轮为例,该件净重3.5kg,自由锻造毛坯13kg,而铸锻件毛坯5.3kg,铸锻件毛坯仅是自由锻件的40%,机加工时比原来减少了1/3的时间。自由锻件近60%以上的材料被加工掉成为铁屑。而铸锻件的材料利用率提高到66%,不计算机加费用,每个件的材料成本就可以降低 40%左右。

5 结论

利用铸坯作为模锻的预锻制坯,减少了锻造预锻工序,降低了压力机的吨位,对于形状复杂难以用预锻方法制坯的锻件非常适用。对于同类型零件与自由锻造锻件相比,材料消耗可降低50%以上,铸锻件成本只占自由锻件成本的60%,利用铸锻联合工艺生产电动葫芦主、从动车轮,为起重机生产企业提供了一条可行的增收节支、提高经济效益的一种新工艺。

上一条: 起重行业安全风险预防建议

下一条: 起重专用变频器在电动葫芦上的应用